礦井提升機是礦山生產的咽喉設備,其運行的安全性、可靠性和效率直接關系到整個礦山的生產能力與人員安全。傳統的繼電器控制系統存在接線復雜、故障率高、維護困難、智能化水平低等缺點。隨著工業自動化技術的飛速發展,可編程邏輯控制器(PLC)以其高可靠性、強大的邏輯控制功能、靈活的編程方式和便捷的維護特性,已成為現代礦井提升機控制系統的核心。本文將重點探討基于PLC的礦井提升機控制系統的設計要點,并闡明其與“PLC技術網”所關注的弱電系統之間的緊密集成關系。

一、系統總體設計架構

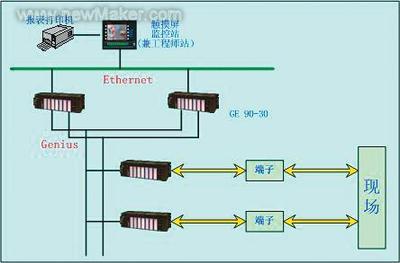

基于PLC的提升機控制系統通常采用分層分布式結構,主要分為以下三層:

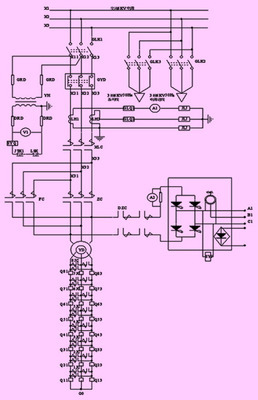

- 設備執行層: 由提升機主電機(交流或直流)、液壓制動系統、潤滑系統、行程檢測裝置(如編碼器、接近開關)、裝載信號傳感器等現場設備構成。

- 核心控制層: 以高性能PLC為核心,負責接收來自操作臺、傳感器及上位機的指令與信號,執行復雜的邏輯運算、速度曲線計算、故障診斷與安全聯鎖保護,并輸出控制信號驅動執行機構。通常采用主備PLC冗余配置,確保極端情況下的控制不間斷。

- 監控管理層: 包括操作員站(工業觸摸屏或上位機)、工程師站及網絡設備。通過人機界面(HMI)實現系統狀態實時顯示、參數設置、故障報警、運行數據記錄與報表生成,并通過工業以太網或現場總線與核心控制層進行數據交互。

二、PLC控制系統的關鍵功能設計

- 安全保護與故障診斷: 這是設計的首要原則。PLC程序需集成完善的故障檢測與安全回路,包括過卷、過速、松繩、制動系統故障、電機超溫、電源故障等。一旦檢測到故障,PLC必須能立即啟動安全制動(一級制動或二級制動),并鎖定故障原因,便于快速排查。

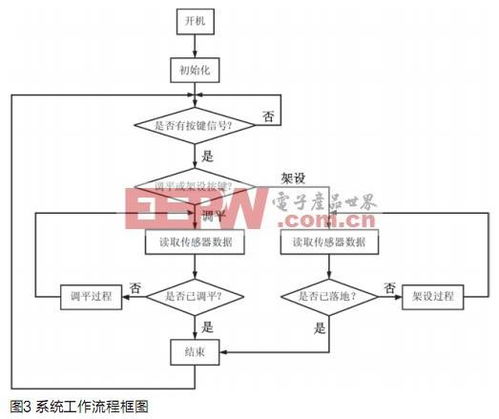

- 速度控制與位置監測: 根據提升工藝要求(如罐籠提升、箕斗提升),PLC需實現預設速度圖(如梯形或S形曲線)的精確跟蹤。通過高速計數模塊接收軸編碼器發出的脈沖信號,精確計算容器的實時位置與速度,實現自動減速、定點停車。

- 邏輯控制與順序操作: 控制提升機的啟動、加速、勻速、減速、爬行、停車等整個運行周期。管理提升信號系統(如打點信號)、與裝卸載站的閉鎖、安全門的聯動等復雜的邏輯關系。

- 制動系統控制: 實現對液壓站電機、電磁閥的精確控制,完成工作制動和安全制動的平滑、可靠施加與釋放。

三、與弱電系統的深度融合

“弱電系統”通常指低電壓、小電流的信號、控制與通信系統。在基于PLC的提升機控制系統中,弱電系統是其神經脈絡,二者深度融合,主要體現在:

- 信號采集與傳輸: 所有現場傳感器(如溫度、壓力、位置、開關量)產生的微弱電信號(模擬量或數字量),通過屏蔽電纜傳輸至PLC的I/O模塊,構成控制系統感知外部環境的“感官”。

- 控制指令下發: PLC輸出的控制信號(通常是24VDC或繼電器觸點)屬于弱電范疇,它們驅動中間繼電器、信號指示燈、報警器等,或通過通信接口向變頻器、軟啟動器等發送控制命令。

- 通信網絡: 系統內部PLC與遠程I/O站、觸摸屏、上位機之間,以及系統與礦山調度中心之間,依賴工業以太網(如Profinet、Ethernet/IP)、現場總線(如Profibus-DP、Modbus)等弱電通信網絡進行數據交換,實現集中監控與信息集成。

- 抗干擾設計: 由于礦山井下電磁環境復雜,強弱電并存,必須重視弱電系統的抗干擾設計。這包括采用屏蔽線纜、可靠接地、電源濾波、光電隔離、合理的布線規范(強弱電分開敷設)等措施,確保PLC接收和發送的弱電信號穩定、準確,杜絕誤動作。

四、設計優勢與展望

采用PLC為核心的設計方案,相較于傳統系統,具有以下顯著優勢:系統可靠性極高,平均無故障時間長;編程和維護方便,能快速適應工藝變更;強大的通信能力便于實現全礦綜合自動化;完善的自診斷功能提升了安全保障水平和維護效率。

隨著工業互聯網、大數據和人工智能技術的發展,基于PLC的礦井提升機控制系統將進一步與智能傳感、預測性維護、數字孿生等先進技術結合,向更安全、更高效、更智能的方向演進,而其穩定、可靠的弱電系統基礎,將是這一切智能化功能的堅實保障。

基于PLC的礦井提升機控制系統設計,是一個集計算機技術、自動控制技術、通信技術和電力電子技術于一體的綜合性工程。其成功實施不僅依賴于PLC硬件與軟件的合理選型與編程,更離不開一個設計精良、穩定可靠的弱電信號與網絡系統的支撐。只有將強電的動力驅動與弱電的智能控制無縫集成,才能構建起真正安全、高效、現代化的礦井提升“生命線”。