離心式壓縮機作為工業生產的核心動力設備,廣泛應用于石油化工、冶金、空分、制冷等眾多領域。其高效、穩定的運行對于保障整個生產流程的連續性與經濟性至關重要。離心式壓縮機在其工作特性曲線上存在一個不穩定的工作區域——喘振區。一旦壓縮機進入喘振狀態,將導致機組劇烈振動、噪音激增、部件損壞,甚至可能引發嚴重的生產事故和安全隱患。因此,構建一套精準、可靠、響應迅速的防喘振控制系統是保障壓縮機安全穩定運行的生命線。

隨著工業自動化技術的飛速發展,可編程邏輯控制器(PLC)以其高可靠性、強大的邏輯控制與數據處理能力、靈活的編程方式以及優異的抗干擾性能,已成為現代機電控制系統的核心大腦。在離心式壓縮機防喘振控制這一復雜且要求苛刻的應用場景中,PLC系列產品展現出了不可替代的技術優勢,并已深度集成至控制系統中,實現了從傳統模擬儀表控制到現代智能數字控制的跨越。

一、 PLC在防喘振控制系統中的核心功能

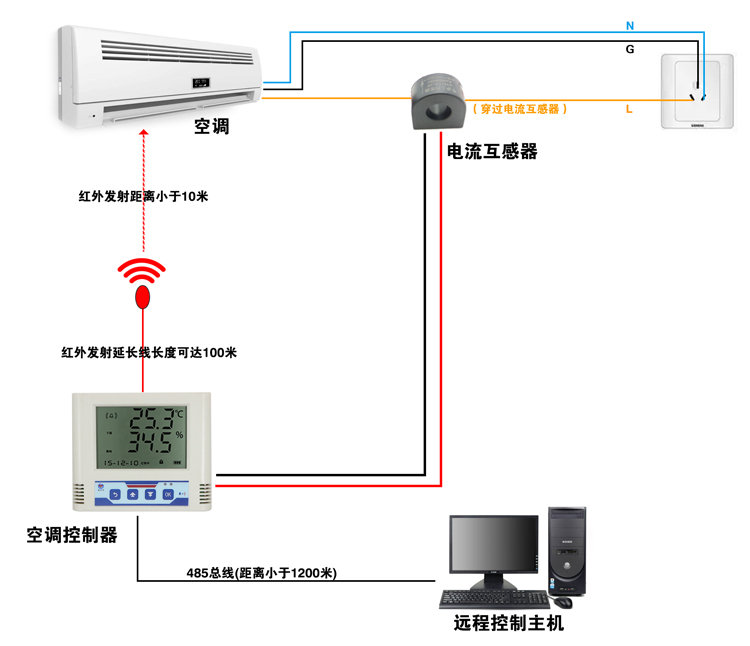

- 數據采集與實時監控:PLC通過其豐富的模擬量輸入模塊,實時、高速地采集來自現場傳感器的關鍵參數,如壓縮機入口流量、出口壓力、進出口溫度、轉速等。這些數據是判斷壓縮機運行工況、計算喘振邊界的原始依據。PLC強大的掃描周期保證了監控的實時性,為快速決策提供數據基礎。

- 喘振邊界計算與動態調整:防喘振控制的核心是建立并實時跟蹤壓縮機的喘振邊界線(SLL)。PLC內置的運算功能可以執行復雜的算法,根據實時采集的溫度、壓力、氣體組分(若可測)等參數,動態計算當前工況下的實際喘振邊界,而非依賴一條固定的曲線。這使得控制更為精確,能適應壓縮機性能變化和不同工況需求。

- 快速邏輯判斷與保護控制:當PLC計算出的工作點(如流量-壓比坐標點)逼近動態喘振邊界時,它會立即進行邏輯判斷。一旦達到預設的防喘振控制線,PLC將毫秒級響應,輸出控制信號。其典型的控制策略是快速打開防喘振閥(通常為旁通閥或放空閥),增加壓縮機入口流量,使工作點迅速遠離喘振區,確保機組安全。

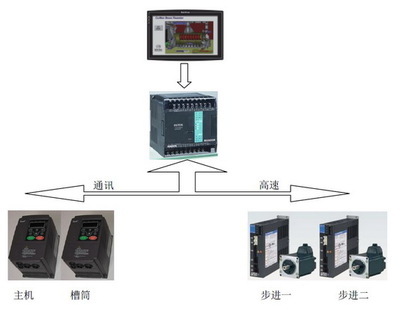

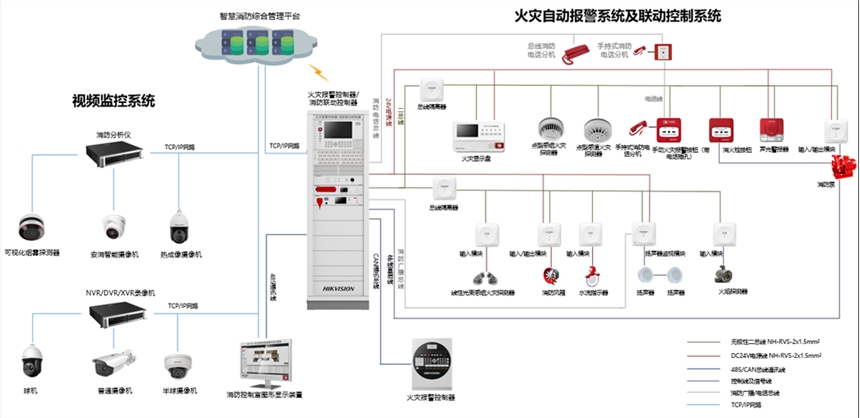

- 順序控制與聯鎖保護:除了核心的防喘振調節,PLC還負責壓縮機組的啟停順序控制、輔助系統(如潤滑油系統、冷卻系統)的聯鎖啟停,以及與其他工藝設備(如主驅動機、上下游設備)的安全聯鎖。PLC將防喘振控制無縫嵌入到整個機組控制邏輯中,形成一體化的安全保護網絡。

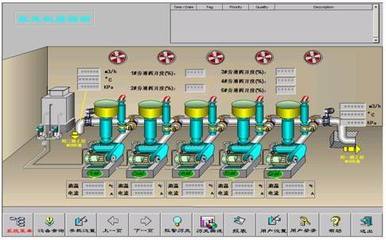

- 人機交互與數據管理:通過連接上位機或觸摸屏(HMI),PLC系統為操作人員提供了直觀的監控界面,可以實時顯示壓縮機的性能曲線、工作點位置、閥門開度、報警信息等。PLC強大的數據存儲功能能夠記錄歷史運行數據、事件順序記錄(SOE),為故障診斷、性能分析和預防性維護提供寶貴資料。

二、 基于PLC的防喘振控制系統實施要點

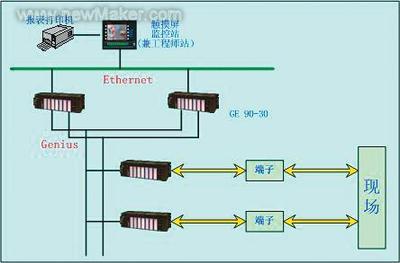

- 硬件選型與配置:應選擇可靠性高、處理速度快、模擬量處理精度高的PLC系列產品。I/O模塊需滿足精度要求,特別是用于流量和壓力測量的模擬量輸入模塊。應考慮系統的冗余配置,如CPU冗余、電源冗余、通信網絡冗余,以最大限度提升系統可用性。

- 控制算法與程序開發:防喘振控制程序是系統的靈魂。除了標準的PID調節用于閥門控制外,核心在于喘振邊界的建模與自適應算法。這通常需要在PLC中實現高級運算,或通過PLC與專用安全控制器、DCS進行分工協作。程序結構應清晰,具有完善的故障診斷和容錯處理機制。

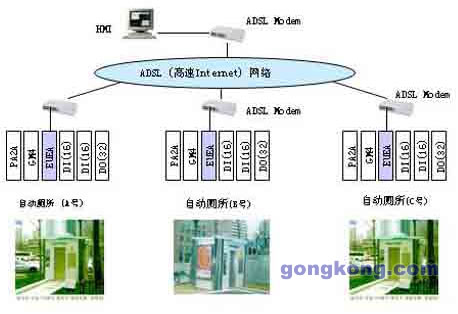

- 系統集成與通信:現代PLC普遍支持多種工業通信協議(如Profinet, EtherNet/IP, Modbus TCP等),能夠方便地與分布式I/O站、智能儀表、調速系統(如變頻器)、上位監控系統(SCADA/DCS)進行高速數據交換,實現信息集成與協同控制。

- 安全與可靠性設計:防喘振系統屬于安全關鍵系統。設計時需遵循相關安全標準,可采用“三取二”表決邏輯處理關鍵測量信號,設置硬接線緊急停車回路作為PLC控制的后備保護,并進行嚴格的仿真測試和現場調試,確保在任何異常情況下系統都能正確動作。

三、 應用優勢與發展趨勢

采用PLC系列構建的防喘振控制系統,相較于傳統方案,具有控制精度高、響應速度快、適應性強、維護方便、易于擴展和聯網等顯著優勢。它不僅有效防止了喘振事故的發生,還通過優化控制(如減少不必要的放空或回流),提高了壓縮機的運行效率,降低了能耗。

隨著工業物聯網(IIoT)、邊緣計算和人工智能技術的發展,新一代的PLC正朝著更加智能化、網絡化的方向演進。未來的防喘振控制系統可能會集成更先進的預測性維護算法,通過對海量運行數據的深度學習和分析,提前預測性能衰減和潛在風險,實現從“被動防護”到“主動預警與優化”的轉變,從而為離心式壓縮機的安全、高效、長周期運行提供更智慧的保障。

PLC技術已成為現代離心式壓縮機防喘振控制系統不可或缺的基石。其穩定可靠的控制性能與靈活開放的架構,完美契合了工業領域對設備安全與自動化水平的雙重追求,是連接“機電控制系統”從理論到實踐、從安全到高效的關鍵橋梁。